Tiefziehen

Das Tiefziehen ist eine Herstellungsmethode, bei der aus einer flachen Kunststoffplatte ein neues Produkt hergestellt wird. Dieses Produkt kann ein Werkstückträger, ein Behälter oder ein Deckel sein.

Wie funktioniert es?

Das Vakuumformen einer Verpackung funktioniert wie folgt:

- Die Platte wird in die Maschine geklemmt, erwärmt und als Luftblase aufgeblasen.

- Anschließend wird die Form nach oben gefahren und die Luft wird aus der Maschine gesogen. Der Kunststoff legt sich um die Form.

- Nachdem das Produkt abgekühlt ist, wird die Form wieder nach unten gezogen und die Platte wird aus der Maschine genommen.

- Das Produkt, beispielsweise ein Behälter oder Tray wird daraufhin mit einer Stanze, Bandsäge oder Fräse von der Platte gelöst.

- Das restliche Plattenmaterial wird zerkleinert, um neue Platten daraus zu extrudieren.

Anwendungen

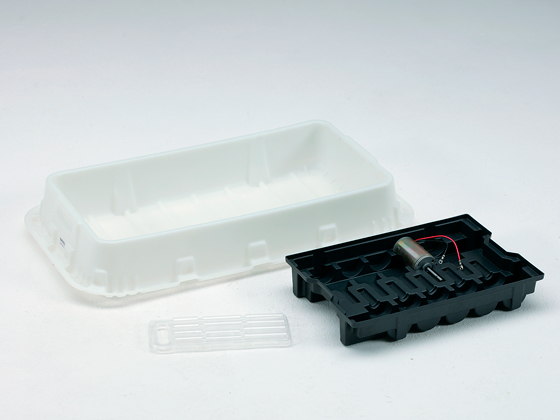

Vakuumgeformte Verpackungen werden häufig als Produktträger, Tray oder Behälter zur Belieferung der produzierenden Industrie eingesetzt. Vakuumgeformte Innenräume positionieren und schützen zu transportierende Teile.

Betrachtet man die klassische Lösung, sieht man häufig Transportkiste aus Kunststoff mit tiefgezogenem Innenräume als Warenträger. Der Kunststoffbehälter dient zum Stapeln, der vakuumgeformte Innenraum positioniert und schützt die zu transportierenden Teile. Es ist relativ teuer, man muss für ein einziges Paket zweimal produzieren. Deshalb haben wir in Vakuumformwerkzeuge mit Ersatzteilen investiert, die beide Funktionen vereinen.

Vorteilhafter Preis

Da Vakuumformwerkzeuge nur einem Bruchteil der Kräfte standhalten müssen, die Spritzgießwerkzeuge aushalten müssen, sind diese auch fast 80 % günstiger. Das Vakuumformen ist generell bei Serien ab 250 Stück von Vorteil. Vakuumverpackungsmöglichkeiten sind vielfältig. Gerne besprechen wir Ihre Vorstellungen mit Ihnen.

Materialauswahl

Beim Thermoformen kann jedes Material verwendet werden, das durch Erhitzen plastisch wird (Thermoplast). Die Wahl der Kunststoffart hängt hauptsächlich von der Anwendung ab.

Wir verwenden Polyethylen (PE) oder Polypropylen (PP), um starke und schlagfeste Produkte herzustellen. HDPE ist sturzfest und nahezu unzerbrechlich, zum Beispiel für die Gepäckablage am Amsterdamer Flughafen verwendet, um „schwieriges“ Gepäck wie Kosmetiktaschen oder Rucksäcke problemlos auf Förderbändern zu transportieren.

Wenn Festigkeit und Formgenauigkeit wichtig sind, wählen wir normalerweise ABS (recycelt) oder PET. Da ABS sehr präzise verformt werden kann, ist es möglich, detaillierte Formen für kleinere Produkte wie LED-Leuchten oder schwierige Formen wie Zahnräder und elektronische Komponenten zu erstellen.